Le générateur reçoit, dans une trémie, le combustible, bois, charbon de bois ou agglomérés et le transforme en gaz dans le foyer. Ce gaz est formé principalement d'oxyde de carbone, d'hydrogène et d'azote. Son pouvoir calorifique varie de 1.200 à 1.350 cal kg/m3 pour le gaz de bois et de 1.150 à 1.250 cal kg/m3 pour le gaz de charbon de bois.

Dans un gazogène à bois (Imbert-Berliet, Imbert-Renault, Brandt, etc.) le bois subit les mêmes transformations que dans une cornue de distillation : il sèche, puis distille des produits acides et goudronneux (nous appellerons pyroligneux l'ensemble de ces produits). Il faut que la vapeur d'eau et les pyroligneux soient réduits, au moins pour une forte proportion dans le foyer car leur introduction en grande quantité dans les épurateurs rendrait le filtrage défectueux et le moteur pourrait être détérioré : attaque du métal, usure rapide, encrassement des soupapes, des bougies. Leur décomposition enrichit d'ailleurs le gaz : le gaz de bois contient, en effet, une forte proportion d'hydrogène formé sans introduction d'azote et cela explique qu'il soit plus "riche" que le gaz de charbon de bois, car ce dernier, en principe, distille peu et ne contient qu'un faible pourcentage d'humidité.

Tirage direct.

Dans un foyer domestique, dans un foyer de locomotive, le charbon est placé sur une grille et, au fur et à mesure de sa combustion, descend. Les cendres et déchets traversent la grille et tombent dans de cendrier, tandis que l'air pénètre au cendrier, traverse la grille et le foyer de bas en haut : gaz et combustible cheminent donc en ses inverse, on dit que le tirage est direct.

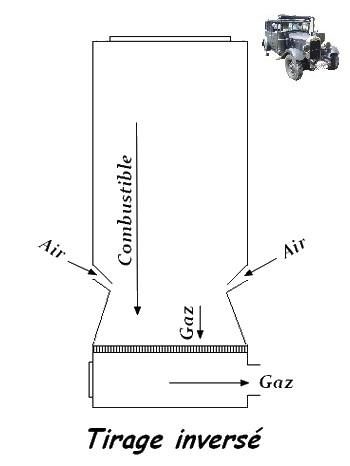

Tirage inversé.

Le tirage est dit inversé lorsque l'air arrive, comme le combustible, au-dessus de la grille : gaz et combustible circulent donc tous les deux dans le même sens, vers le bas, et les produits de distillation, ainsi que la vapeur d'eau, traversent toute la zone de charbons incandescents.

Le tirage direct est applicable au charbon de bois (par exemple, le gazgène MALBAY est à tirage direct), mais si le charbon est très humide, la vapeur d'eau peut amener des incidents de marche. Généralement, c'est le tirage inversé qui est employé ; c'est d'ailleurs le seul qui soit possible avec le bois : la vapeur d'eau et les pyroligneux devant obligatoirement traverser le foyer de haut en bas pour y être dissociés ou réduits.

Gazogène à air pulsé, tirage par aspiration.

On peut, avec un ventilateur, souffler de l'air sur le foyer, mais ce dispositif crée dans le appareils une surpression, et si une soudure, un joint, sont défectueux, le gaz s'échappe dans l'atmosphère : le tirage soufflé présente donc un risque qui oblige à une surveillance constante. Les gazogènes à air pulsé sont couramment utilisés dans des installations de chauffage et, d'une manière générale, chaque fois que l'on veut fabriquer du gaz destiné à d'autres usages que la production de force motrice. Dans ce dernier cas, il est inutile de s'astreindre à la servitude d'une soufflerie auxiliaire, puisque l'aspiration du moteur crée un appel d'air suffisant pour forcer le tirage. Le tirage par aspiration ne présente aucun danger : si un joint est mauvais, de l'air entre dans les appareils ; sans doute, le gaz est appauvri et le moteur ne tire pas, mais tout danger d'intoxication ou d'explosion est écarté.

Accès de l'air au foyer : entrée annulaire ou périphérique, évents, entrée par tuyère.

Pour que la température du foyer soit élevée, condition nécessaire à la formation de l'oxyde de carbone et à la réduction de la vapeur d'eau, l'air doit pénétrer au foyer avec une grande vitesse.

Dans le gazogène PANHARD et LEVASSOR, l'air pénètre par un espace annulaire ménagé entre la trémie et le foyer ; il circule à l'intérieur et autour de celui-ci dans une enveloppe de réchauffage avant d'être rabattu par une tôle conique appelée déflecteur ; il est mis en vitesse par l'étranglement de la garniture réfractaire qui entoure la masse incandescente et protège les tôles. La forme de la garniture est choisie pour donner au gaz une vitesse variable suivant les régions du foyer qu'il traverse et pour laisser aux cendres une place suffisante.

Dans le gazogène IMBERT (BERLIET ou RENNAULT), l'entrée de l'air primaire se fair par de petits orifices ou évents, disposés à l'intérieur d'une couronne tubulaire qui communique avec l'extérieur. Ces évents très courts ne pénètrent pas dans le foyer, ils ne sont pas exposés à brûler, et aucune disposition n'est prévue pour les refroidir.

L'admission d'air par tuyères a pour objet de centrer le foyer dans la masse de combustible et, par conséquent, d'éloigner et d'isoler le feu des parois du générateur.

On conçoit que les tuyères sont portées, dans ces conditions, à une température telles que des précautions deviennent nécessaires pour éviter leur altération.

Les tuyères GOHIN-POULENC sont refroidies par une circulation d'eau dérivée du radiateur ou venant d'un petit réservoir auxiliaire. La tuyère SABATIER est refroidie par l'air primaire qui parcourt trois fois la longueur de la tuyère ; la tuyère LIBAULT (Gazauto), en cuivre pur, est garnie intérieurement d'ailettes longitudinales qui augmentent la surface de contact de l'air et du métal ; la tuyère CARBOGAZ est un cylindre de carborandum, matière très dure et résistant bien au feu.

Considérons deux moteurs identiques (même alésage, même course, même vitesse), développant la même puissance, mais alimentés l'un par un gazogène à tuyère, l'autre par un gazogène à admission d'air périphérique ; ces deux appareils doivent fournir la même quantité de gaz et recevoir la même quantité d'air. La vitesse de l'air dans la tuyère sera plus grande que dans l'intervalle compris entre le déflecteur et la garniture réfractaire. Dans ce dernier cas, la vitesse réduite de l'air permet l'emploi d'un calibre de charbon assez gros, qui présente l'avantage de ne pas freiner le passage du gaz. Au contraire, dans un gazogène à tuyère, la grande vitesse de l'air nécessite un petit calibre, de façon à assurer une grande surface de contact entre le charbon et l'air, afin d'obtenir un gaz de bonne qualité.

Imaginons maintenant que l'on accélère le moteur : le gazogène doit recevoir plus d'air dont la vitesse de l'air va augmenter, mais l'écart entre la nouvelle vitesse de l'air et l'ancienne est plus grand dans un gazogène à tuyère que dans l'autre : il en résulte, dans le premier, un accroissement rapide du volume du foyer et de la température ; dans le second, la variation de la température sera moins sensible. La tuyère assure dans de meilleures reprises.

Par contre, la vitesse réduite de l'air dans un gazogène sans tuyère et l'importance de la masse de charbon incandescent donnent à la réduction de la vapeur d'eau, plus de temps pour s'effectuer : ce type de générateur supporte donc, mieux que le type à tuyère, l'humidité du charbon.

Enfi, la haute température du génératuer à tuyère fait fondre les cendres, il se forme du mâchefer, tandis qu'il s'en forme peu dans un générateur à entrée d'air périphérique et le décrassage est facilité.

Réchauffage de l'air primaire.

On peut remarquer que, dans presque tous les gazogènes, l'air circule autour du foyer ou dans les tuyères avant d'arriver sur les charbons : il refroidit ainsi les parois et, en même temps, s'échauffe, ce qui contribue à maintenir une température convenable du foyer.

Garniture réfractaire.

Le gazogène PANHARD et LEVASSOR est muni d'une garniture réfractaire : le foyer est, en effet volumineux et les tôles ont besoin d'être protégées. Les gazogènes à tuyère n'ont pas, en général, de garniture réfractaire, car les tôles sont protégées par une couche de charbon incandescent. Le gazogène à bois IMBERT (BERLIET ou RENAULT) n'a pas de garniture réfractaire car la réduction de la vapeur d'eau et des produits de distillation modère la température de la masse en ignition.

Injection d'eau.

Le décomposition de l'eau par des charbons incandescents donnant de l'hydrogène et de l'oxyde de carbone, on a pensé qu'il était intéressant d'injecter de la vapeur d'eau dans les foyers des gazogènes à charbon de bois. En effet, l'oxyde de carbone et l'hydrogène ont, à volume égal, des pouvoirs calorifiques voisins. et comme l'eau est décomposée sans introduction d'air, donc d'azote inerte, le gaz obtenu, en amenant un peu d'eau dans le foyer, est plus riche (cette propriété est bien connue du forgeron qui mouille son charbon pour obtenir un meilleur feu) ; de plus, cette décomposition obsorbe de la chaleur, les tôles sont moins exposées, et les gaz plus froids emportent moins de calories perdues puisqu'elles doivent être abandonnées avant l'entrée au moteur. Mais le réglage du débit de vapeur d'eau est difficile à réaliser ; si le débit est trop parcimonieux, les tôles sont en danger et s'il est trop abondant, le foyer n'est pas assez ardent pour produire de l'oxyde de carbone, dont la concentration baisse dans le gaz produit.

En résumé, si l'injection d'eau paraît théoriquement avantageuse, encore faut-il considérer que le débit d'un gazogène, lié au régime moteur, est de ce fait assez variable, et que, par conséquent, l'admision d'eau demande à être constamment réglée sous peine d'être plus nuisible qu'utile ; les complications soulevées par cette servitude sont en pratique telles que, jusqu'à présent, les constructeurs en ont généralement délaissé le principe en ce qui concerne les appareils transportables.

Quelques constructeurs présentent cependant des solutions qui semblent intéressantes : Société C.B.G., Gazogène Berthaud,Gazogènes Ranjouan, Furet. Les gazogènes fixes sont fréquemment à injection d'eau : le moteur travaillant à puissance sensiblement constante, le règlage de l'injection ne présente aucune difficulté.